過去只要產品做的好,就不愁沒有銷路。但是製造業現在面臨的狀況大不相同,市場快速變化、競爭加劇,需求開始走向個人化、客制化,但相應的生產條件卻沒有辦法快速靈活應變,再加上勞動力缺乏的問題,一場席捲整個製造業的第四次工業革命撲面襲來,跟不上大潮必然被淘汰出局。

台灣的製造業曾經撐起了一個世代的輝煌,尤其擅長大量生產和代工製造。面對這樣的全球革命,製造廠商們也積極應對,希望乘著4.0的大潮再創奇蹟。但現在有一個很大的問題是,很多廠商以為工業4.0就是技術革新、自動化、使用機器人的無人工廠。這個誤解造成了很多企業的工業4.0之路越走越歪,投入了大量資金沒卻沒有得到效益上相應的提高。

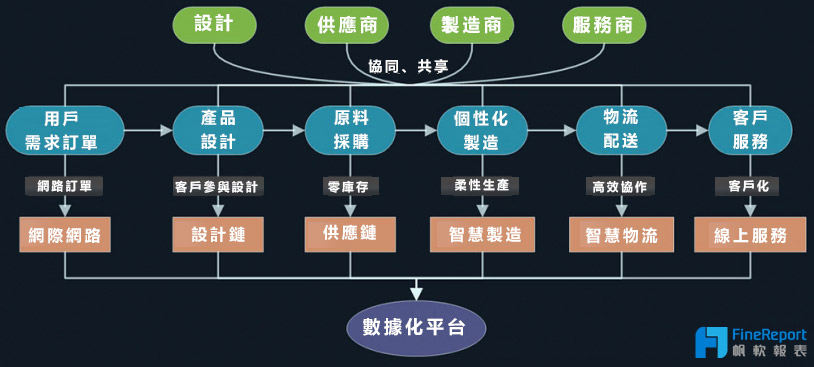

工業4.0是產品全生命周期的大整合

工業4.0是產品整個生命周期的管理與服務,是從市場到研發生產再到銷售服務,整個環節的整合。

舉個例子。一家汽車製造公司,通過工業技術革新、自動化機器人生產實現了每分鐘生產一輛汽車,資訊的流轉從研發部門到採購部門到生產部門再到物流部門,到了用戶手中就停止了,那麼車場想要獲取用戶的使用狀況,除非把車子開回來檢修。目前這種中斷了的資訊流導致車場一方面無法提供及時的客制化的服務,另一方面也造成車場不了解用戶需求、不了解自己產品的狀況,在新車的研發、舊車的改良上無從下手。如果這時恰好一家競爭車場整合了整個流程,或是某廠商研製了汽車端的服務產品,在不需要經過車場的情況下就能全部承攬用戶服務,那麼這家車場的命運將不容樂觀。

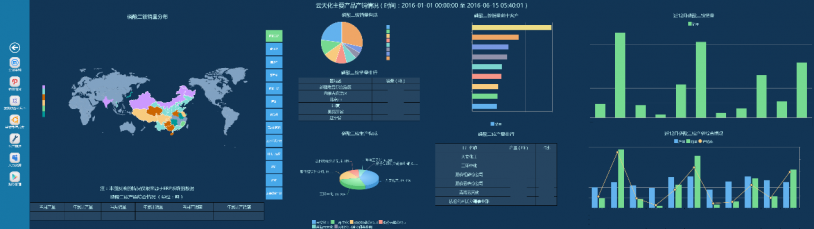

巨人的倒下,不過幾年時間,諾基亞、柯達、索尼都是例證。市場快速變化的情況下,企業的反應速度、行動方向往往成為成敗的轉折點,這時候對市場數據分析就尤為重要。比如這樣的市場分析,實時抓取各地銷售數據,通過產品、地區、客戶等不同維度全方位展示產品的銷售情況,獲取各產品、地區、客戶在指定時間內的銷售波動情況和發展趨勢。這樣的豐富維度、實時數據分析為後方生產什麼樣的產品、研發的方向是什麼、採購多少原材料、生產多少產品等都提供及時而又準確的依據。

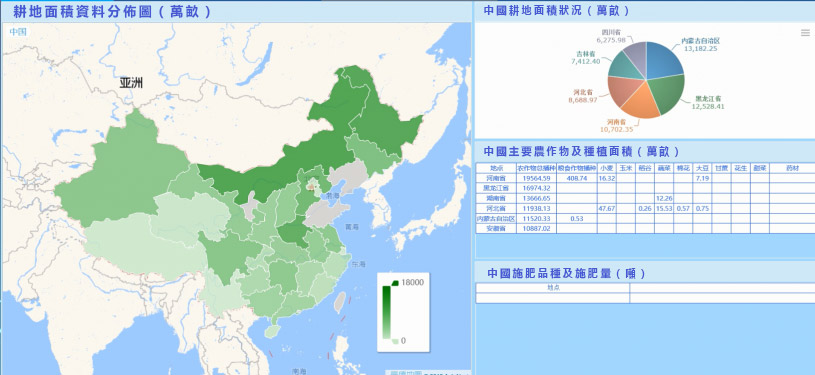

這是一家化肥生產企業的報表。化肥的使用量與有效耕地面積和作物種類有直接關係。及時了解各地的耕地面積變化和種植類型,對於評估市場容量、制定市場策略有重要作用,也是生產部門制定生產計劃的重要參考。

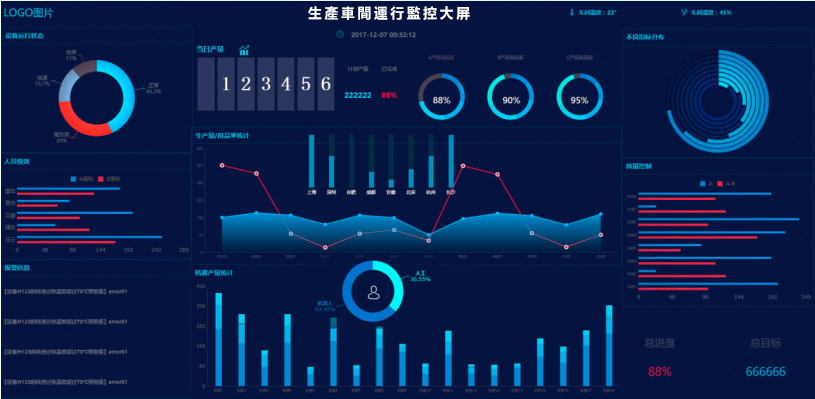

生產要依賴於市場提供的數據,決定生產什麼、生產多少;採購庫存制約的實際生產量;服務售後資料又決定著著產品功能、質量該如何改進——生產,是工廠所有環節的連接者和資料整合應用者。如今,市場的多變和客制化生產是大勢所趨,如何提高生產效率、縮短產品生產周期,以快速應對市場的變化,以及如何做到彈性決策和智慧生產以達到「大量生產」與「客製化」之間的協調,成為生產環節的關鍵。工業4.0中大熱的技術,物聯網、AI、機器人、大數據分析在這裡盡情發揮作用。視覺化工廠透過大量佈建的感測器,密集擷取特定區域或物件的特定訊息,在PC上或是手機上就可以隨時了解整個工廠的運轉;BMW為了滿足每位顧客挑剔善變的需求,其生產線的應變能力已經到可以讓顧客在車子進入生產線的六天前,都可要求變更設計與配備的程度,沒有任何一輛是完全一模一樣。這些實現都依賴於技術的實施,以及技術背後全流程數據的整合。

通過感測器對各生產機構的生產裝置進行每5分鐘一次的數據抽取,集中展現在數據大屏上,集團能夠對各生產裝置的負荷了如指掌,也能及時發現和解決問題,保證生產效率。

在服務中了解客戶、了解產品,是對市場方向正確與否的反饋,也是生產質量、產品研發的反饋。

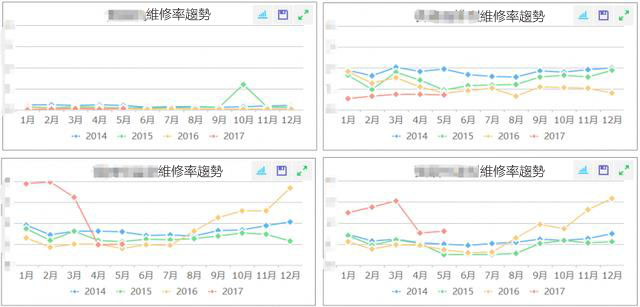

這張報表,對客戶反饋的產品問題進行數據分析,關注維修率和故障率,有利於幫助產品研發改良以及生產過程優化。

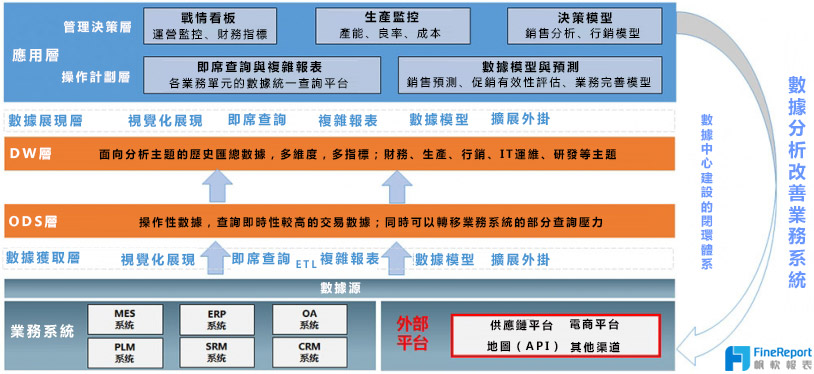

這些企業流程中的每一個環節,都需要其他環節資料的支撐,整合的效果讓整個流程的效率、科學性大為提高。但打通全流程的不是一件簡單的事情,每個不同的環節會遇到不同的系統,每個系統的資料庫、資料定義、資料統計標準可能也不一樣,這就形成了一個一個的系統孤島,無法彼此連接起來。還有一些環節還沒有做物聯網,軟體應用和數據收集尚需加強。但要在工業4.0中不落其後,這些問題都要一個一個慢慢補足。就像水桶,是其中一塊木片變短,決定了整個桶的容量。

從痛點出發,而不是從技術出發。

看完了上面的講的內容,覺著挺好的,然後自己該怎麼樣還是怎麼樣,沒有很深的觸動,這是很多台灣廠商的現狀。究其原因,是工業4.0之路沒有從公司的痛點出發。只停留在技術層面上,看到大家都在布局工業4.0,自己企業也要導入一套資料視覺化工廠設備,而不是先分析企業存在什麼問題需要解決,結果往往是投入了很多卻不見明顯的降本增效的效果。

在進行工業4.0之前,應該問自己這樣幾個問題:

企業目前有什麼痛點?

可以用哪種工業4.0技術來改善?

準備投入到少成本,以及如何衡量導入後的效果?

改善之後的效果會比運用其他方法更好嗎?

如果你的答案是肯定的,再開始工業4.0之路不遲。

工業4.0是個過程,沒有完成了的狀態。

我們談企業E化談了很多年,從開始導入CRM系統,到後面陸續導入MES、MIS、ERP、財務、物流、想笑系統,系統多了,數據雜了,再導入一個數據整合的工具:報表軟體或者BI系統工具。這些都是企業E化的過程,它沒有完成狀態,是一直在進行的,沒有企業說自己的E化完成了,以後高枕無憂無需再做任何E化了。工業4.0也是這樣的,硬體里的感測裝置、網路裝置、機器人、穿戴式裝置、3D列印、智慧型手機,軟體中的雲端平台、大數據應用、人工智慧AI、虛擬實境VR/擴增實境AR術都是一個個階段,隨著發展可能還會蹦出新的技術。要做好沒有一勞永逸的準備,不斷根據企業的狀況、技術的發展來隨時優化,才能在激烈的競爭之中始終立於不敗之地。

請問最後一段第二行的想笑系統是什麼?

行銷

我之前公司也是二十多年電子企業 , 導入 MES 與 EIP 後來就不知道還有導入什麼 , 使用鼎新 WORKFLOW GP , 是否再使用 EXCEL POWER BI 就可以了 , 也不需要使用什麼其他智慧分析工具如 ERP BI

台灣工業4.0普及的落後,普遍的問題在於~75%的產業~連工業3.0都沒達到~

沒有高層大力的支持~往往只有失敗的結果

(尤其,高層往往看到的只是投入的第一期成本,往往沒考慮到後續的持續成本)

深究原因:

1.成本高

2.投入大

3.短期效益看不到

4.傳統生產型態轉型不易

5.主導單位(橫向整合溝通困難,各自為政,除有請專業經理人主導)

為何這幾年台灣製造業慢慢被大陸取代,除了資金問題外~

大陸很多產業屬於新建置的工廠,因此可以直接切入3.5或4.0~

但台灣大多數工廠,從80年代經濟起飛後,規模、廠房已固定,

砍掉重練難!東補西改又淪為四不像!

我之前公司也是二十多年電子企業 , 導入 MES 與 EIP 後來就不知道還有導入什麼 , 使用鼎新 WORKFLOW GP , 是否再使用 EXCEL POWER BI 就可以了 , 也不需要使用什麼其他智慧分析工具如 ERP BI

其實可以玩得很多~重點是經費以及公司支持

像我最近規劃FQC大數據化~

常見的品質異常大家都只看到是否滿足上下限值,

例如上限15,我生產14.5算正常~

但是往往最後容易把14.5當成常態,哪天一個意外~客訴就來了!!

目前規劃~各家客戶上下限值以及出貨數值。

目標-->

1.修正客戶實質接受規範

2.出貨批號可依據規範取料

3.偏離中位數預警(可能是機台/人員/原料...造成頻頻高於中位數)